سوپرآلیاژ؛ انواع و کاربردها

سوپرآلیاژ چیست؟

سوپرآلیاژ گروهی از فلزات هستند که مقاومت در برابر خزش، اکسیداسیون و خوردگی بهتری نسبت به آلیاژهای سنتی دارند و در عین حال خواص مکانیکی عالی را حتی در دماهای بالا حفظ میکنند. به یک معنا، آنها به عنوان آلیاژهای با عملکرد بالا عمل میکنند.

سوپرآلیاژها که معمولاً در صنعت هوافضا برای قطعات موتورهای توربین گاز استفاده میشوند، پایهای از نیکل، کبالت یا آهن استفاده میکنند تا خواص بسیار بهتری نسبت به آلیاژهای سنتی فولاد یا آلومینیوم ارائه دهند.

در حالی که اکثر آلیاژهای سنتی مبتنی بر آهن شروع به کاهش قابل توجهی در استحکام مواد در دمای 400 درجه سانتیگراد میکنند ( آلیاژهای آلومینیوم حتی کمتر)، بسیاری از سوپرآلیاژها در واقع افزایش استحکام بین 750 تا 900 درجه را نشان می دهند.

دلیل اهمیت آنها چیست؟

به ازای هر پوند، سوپرآلیاژ ها گرانتر از فولاد، آلومینیوم یا فولادهای ضد زنگ هستند. آنها همچنین برای کار کردن و قالب گیری به شکل دلخواه پیچیدهتر هستند. بنابراین چرا آنها به طور گسترده در برنامه های کاربردی خاص استفاده میشوند؟

مقاومت به خزش

خزش یک حالت شکست مواد است که به موجب آن یک جزء در سطح تنش بسیار کمتر از مقاومت کششی نهایی خود تغییر شکل میدهد.

هنگامی که برای اولین بار کشف شد، اطلاعات زیادی در مورد استحکام کششی نهایی، تنش/کرنش و خستگی وجود داشت، اما به نظر میرسید این پدیده جدید متالورژی سنتی را به چالش می کشد.

پس از آزمایش و تجزیه و تحلیل مشخص شد که یک تنش طولانی مدت (اگرچه نسبتاً خفیف) روی یک قطعه میتواند باعث ایجاد چیزی شود که به عنوان «جریان سرد» نیز شناخته میشود – قطعه در کمتر از نصف UTS خود تغییر شکل پلاستیکی میدهد.

همچنین کشف شد که گرما از هر منبعی خزش را تسریع می کند. برای اجزای موتورهای جت، این یک مسئله بالقوه فاجعه بار است.

سوپرآلیاژها قطعاتی مانند پرههای توربین را قادر میسازند تا در نهایت نیروی مرکزگرا و گرما کار کنند و در عین حال استحکام و مهمتر از همه، شکل خود را حفظ میکنند.

قبل از استفاده از سوپرآلیاژها، آزمایشهای طولانیمدت مواد غیرمقاوم در برابر خزش نتایج جالبی را به همراه داشت که پرههای توربین در حین چرخش طولانیتر میشدند و باعث تداخل با بدنه موتور میشدند.

مقاومت در برابر دمای بالا

در کاربردهایی مانند موتورهای هوافضا و توربینهای گاز، مقاومت در برابر دماهای بالا ضروری است. سوپرآلیاژ ها نه تنها در دماهای بالا عملکرد خوبی دارند، بلکه در برخی موارد UTS مواد نیز افزایش مییابد و تنشهای عملیاتی بالاتر یا جرم کمتری را ممکن میسازد. هر دو امتیاز برای هوانوردی امتیاز محسوب می شوند.

از آنجایی که سوپرآلیاژ ها نسبت به آلیاژهای سنتی در برابر حرارت بهتر مقاومت میکنند، پیشرفتهای زیادی در طراحی موتورهای توربین جت انجام شده است.

توربینهای جت میتوانند سطوح بالایی از رانش را به دلیل فشردهسازی هوای ورودی و سوخت ایجاد کنند. هرچه تراکم بیشتر باشد، موتور می تواند قدرت بیشتری تولید کند. با افزایش فشار و سرعت احتراق، گرمای تولید شده نیز افزایش مییابد.

خوشبختانه، مقاومت سوپرآلیاژها در برابر گرما و خزش فشارهای احتراق بالاتری را ممکن کرده است و راندمان را به طور قابل توجهی افزایش میدهد.

سوپرآلیاژها به عنوان عجیب و غریب از اکثر فلزات دیگر جدا هستند و فقط برای کاربردهای بسیار خاص استفاده می شوند. اما واقعا چه چیزی آنها را خاص می کند؟

ساختار شبکه و پیرسختی

در سطح اتمی، عناصر تشکیل دهنده فلزات ساختارهای شبکه ای را تشکیل میدهند. این یعنی چی؟ اتم ها برخلاف پلاستیک ها در ردیف ها و شبکه های عمود بر هم قرار گرفته اند. تمایل طبیعی فلزات برای تشکیل ساختارهای شبکه ای هم مفید و هم مانعی است که به آنها استحکام میبخشد، اما فقط در سطوح خاصی.

آلیاژ کردن یک فلز (همراه با مزایای دیگر مانند مقاومت در برابر اکسیداسیون) به جامد شدن این ساختار شبکه کمک میکند و با مسدود کردن این صفحات لغزش، نیروی مورد نیاز برای لغزش صفحات اتمی را افزایش می دهد.

سوپرآلیاژها، به ویژه سوپرآلیاژهای مبتنی بر نیکل، یک قدم فراتر میروند. تشکیل یک ریزساختار تعادلی دو فازی بر نحوه چیدمان عناصر آلیاژی تأثیر میگذارد و از آنها در برابر چندین حالت مختلف خرابی محافظت میکند.

این روش برای سخت شدن مواد به پیر سختی معروف است و در بسیاری از آلیاژهای آلومینیوم، فولاد ضد زنگ و نیکل استفاده میشود.

مثالهایی از سوپرآلیاژها

نیکل، آهن و کبالت دستههای اصلی سوپرآلیاژها هستند که در داخل هر کدام زیربخشهای زیادی وجود دارد. بیایید نگاهی گذرا به چند مورد بیاندازیم:

سوپرآلیاژهای پایه نیکل

هاستلوی(Hastelloy)

این آلیاژ ترکیبی از مولیبدن و کروم است که مقاومت بسیار خوبی در برابر خوردگی ایجاد میکند و همچنین جوش پذیری و مقاومت خوبی در برابر اسید حفظ می کند.

انواع مختلفی از Hastelloy در دسترس است، از جمله C276، Hastelloy B، B-2 و غیره. هر گرید دارای ویژگیها و سطوح عناصر آلیاژی کمی متفاوت است تا طیف وسیعی از کاربردها را در خود جای دهد.

اینکونل(Inconel)

اینکونل گاهی اوقات به عنوان جایگزینی با دمای بالا برای فولاد ضد زنگ استفاده میشود. این فولاد ضد زنگ را با توانایی خود در مقاومت در برابر اسید و خوردگی تا دمای بسیار بالا بهبود می بخشد.

کروم فراوانترین عنصر آلیاژی در Inconel است، اما مانند اکثر سوپرآلیاژها، تنوعهای مختلفی در دسترس است.

خواص سوپرآلیاژ ها

کنترل دقیق هم بر عناصر آلیاژی و هم عملیات حرارتی میتواند به متالورژیستها در تعیین ویژگیهای یک ماده کمک کند. همین امر در مورد سوپرآلیاژها نیز صادق است، با هر زیرگروه اغلب تغییرات شگفت انگیزی در خواص مکانیکی یا شیمیایی دارند. ما فقط برخی از موارد کلی را پوشش خواهیم داد.

سوپرآلیاژ های پایه نیکل

- مقاومت به دمای بالا

- مقاومت به خوردگی بالا

- استحکام بالا

- ماشین کاری خوب

- جوش پذیری در برخی از موارد

- آلیاژ حافظه دار

- انبساط حرارتی کم

سوپرآلیاژ های پایه کبالت

- مقاومت حرارتی برتر نسبت به آلیاژهای مبتنی بر نیکل

- مقاومت در برابر خوردگی گرم بالاتر در مقایسه با آلیاژهای نیکل و آهن

- مقاومت در برابر خستگی حرارتی بیشتر در دماهای بالا

- جوش پذیری بهتر

- ماشینکاری ضعیف در برخی از آلیاژها

سوپرآلیاژ های پایه آهن

- استحکام پایین در دماهای بالا در مقایسه با آلیاژهای مبتنی بر نیکل

- مقاومت در برابر سایش عالی در مقایسه با نیکل

- مقاومت به خزش خوب

- جوش پذیری بهتر

- ماشینکاری خوب

ترکیب سوپرآلیاژ ها

سوپرآلیاژ های پایه نیکل

Hastelloy، یک سوپرآلیاژ نیکل که معمولاً مورد استفاده قرار میگیرد، بسته به کاربرد لازم، دارای تغییرات زیادی در ترکیب شیمیایی است.

Hastelloy C22 دارای ترکیب زیر است:

- 56% نیکل

- 22% کروم

- 13% مولیبدن

- دیگر ترکیبات؛ مقدار کمی آهن،تنگستن و کبالت

Inconel 625 با یک Inconel معمولی متفاوت است، که حاوی نیکل بیشتر و مولیبدن کمتر است. ترکیب آن به شکل زیر است:

- 58-71% نیکل

- 21-23% کروم

- 8-10% مولیبدن

- 5% آهن

- مقدار اندکی نئوبیوم، کبالت و منیزیم

سوپرآلیاژ های پایه کبالت

سوپرآلیاژهای مبتنی بر کبالت معمولاً از کبالت و کروم تشکیل شدهاند. X-40، یک آلیاژ بر پایه کبالت غیر آهنی عمدتاً به دلیل مقاومت عالی در برابر خزش استفاده می شود.

یک ترکیب معمولی آلیاژ X-40 عبارت است از:

- 54% کبالت

- 24% کروم

- 10%نیکل

- 7/5% تنگستن

- 0/5% کربن

سوپرآلیاژ های پایه آهن

A-286 یک سوپرآلیاژ مبتنی بر آهن است که اغلب مورد استفاده قرار می گیرد. می توان آن را تکامل یافته فولاد ضد زنگ دانست که مقاومت معمول در برابر خوردگی را تنها تا حداکثر 700 درجه سانتیگراد ارائه می دهد.

A-286 مانند تمام فولادهای زنگ نزن است که عمدتاً از آهن و کروم تشکیل شده است. اینها دیگر عناصر موجود هستند:

- 53% آهن

- 26% نیکل

- 15% کروم

- 7/5% تنگستن

- 2.15% آلومینیوم

فرآوری سوپرآلیاژ ها

برای ایجاد این مواد چند فازی جدید، باید تغییرات زیادی در فرآیندهای معمولی ساخت فولاد و آلیاژ ایجاد شود. علاوه بر پردازش جدید، کنترل دقیقتر بر پارامترهای فرآیند ضروری بود.

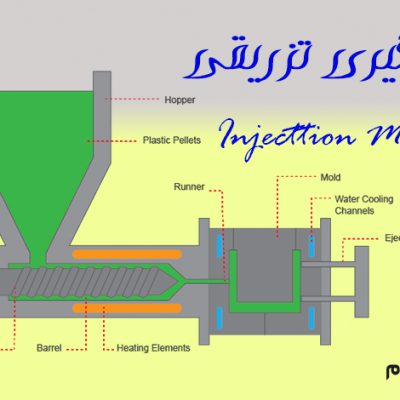

سوپرآلیاژهای مبتنی بر نیکل معمولاً به شکل قابل استفاده ریخته میشوند. تعداد محدودی از کاربردها وجود دارد که به صورت سرد از شکل های شمش تشکیل میشوند، اما این موارد معمولاً خواص مواد کمتری را در فرآیند ریخته گری ارائه می دهند.

ریخته گری جامد مستقیم (DS)

این نوع ریخته گری که در دهه 1960 توسعه یافت، به طور چشمگیری با ریخته گری سنتی آلومینیوم یا آهن متفاوت است.

در مرحله اول، ریختن در داخل یک کوره تکمیل می شود و اجازه می دهد دما را از نزدیک کنترل کنید. سپس قالب ها مطابق با مشخصات مواد و ملزومات مورد نیاز به آرامی از حرارت بالا خارج می شوند.

قالب های جامد جهت دار به گونه ای طراحی شده اند که یک وجه داخلی را به طور قابل توجهی سردتر از بقیه قرار دهند. این کار با استفاده از مبدل های حرارتی خنک شده با آب انجام می شود.

هدف از این فرآیند پیچیده کنترل، این است که دانه ها از کجا و در چه جهتی تشکیل می شوند. سطح سرد شده قالب که معمولا قسمت پایینی است باعث سرد شدن کل قسمت از پایین به بالا می شود.

توانایی کنترل جهت مرزهای دانه به مهندسان و متالورژیست ها اجازه می دهد تا قطعاتی را بسازند که در جهات خاصی بسیار قوی هستند. این یک ابزار بسیار مفید در صنعت هوافضا هنگام ساخت اجزای موتور جت توربین است.

اولین پرههای توربین جامد جهتدار توسط پرت و ویتنی در سال 1969 تولید شد – این پرهها در موتورهای SR-71 Blackbird معروف استفاده شد.

ریخته گری تک کریستال (SC)

در ادامه مزایای ریختهگری DC، ریختهگری تک کریستال فرآیند را با پیچیدگیهای بیشتری رصد میکند و در نتیجه تقریباً 95 درصد از قطعه از یک کریستال فلزی منفرد تشکیل میشود.

تمام مشکلات ناشی از مرز دانه ها از جمله لغزش، کاویتاسیون و آخال ها از این طریق حذف می شوند. یکی از بزرگترین مزایایی که این امر به ارمغان می آورد، افزایش بسیار زیاد مقاومت در برابر خزش است.

ریخته گری SC با استفاده از قالب های پیچیده تر از ریخته گری DC انجام می شود. علاوه بر صفحه خنکشده با آب، قالبها دارای یک سری خمیدگی هستند که هدف آن کاهش میزان تشکیل ساختار کریستالی است.

مهندسان پرات و ویتنی با چیدن اینها به صورت مارپیچ شکل، با جزئیات خراشیده شده روی دیوارها، شروع به ساخت قطعات ریخته گری تقریباً بدون تبلور ثانویه کردند.

اهمیت کنترل دما در اینجا قابل دست کم گرفتن نیست. حتی یک بی نظمی جزئی در دمای دیواره قالب می تواند محل های کریستالیزه شدن زیادی را ایجاد کند و بلافاصله کل ریختن را خراب کند.

آنها برای چه مواردی مناسبند؟

استفاده از سوپرآلیاژها بسیار گسترده است. در حالی که خود مواد اغلب در مقادیر نسبتاً کمی استفاده می شوند، می توانند پیشرفت های زیادی در کارایی و استحکام یک جزء داشته باشند.

- هوافضا

- تولید برق اتمی

- فرآیندهای شیمیایی

- عملیات حرارتی

- خودروسازی

- پزشکی

سوپرآلیاژ ها در آینده

با تثبیت شهرت خود در صنعت هوانوردی، گام منطقی بعدی برای استفاده از سوپرآلیاژ در سفرهای فضایی است.

با بسیاری از چالشهای مشابهی که پرواز زیر استراتوسفری با آن مواجه است، یعنی کاهش وزن/بازده، تغییرات دمایی بالا و تنش بالا، موتورهای مورد استفاده در فضا از اجرای سوپرآلیاژها بهره میبرند.

توانایی کاهش وزن از طریق مواد قوی تر بسیار مهم است. ما قبلاً با ساخت تقریباً هر دستگاه پرتاب فضایی از دهه 1960 شاهد این بوده ایم.

از آنجایی که اکتشافات تجاری فضایی با شرکت هایی مانند SpaceX و Blue Origin همچنان مورد توجه قرار می گیرد، صرفه جویی در مصرف سوخت و فضا اهمیت بیشتری پیدا می کند.