قالب گیری تزریقی (Injection Molding)

قالب گیری تزریقی (Injection Molding):

قالب گیری تزریقی سرامیک (Ceramic Injection Molding) یک فناوری شکل دهی برای تولید قطعات به صورت اشکال هندسی پیچیده است. مراحل فرآیند به شرح زیر است:

- طراحی و ساخت ابزار

یک عنصر کلیدی در موفقیت فرآیند، توانایی طراحی ابزاری است که هم با الزامات قطعه تمام شده و هم با عوارض احتمالی مراحل ساخت بعدی تکمیل شود. - مخلوط سازی

پودرهای سرامیکی با اندازه ساب میکرون به صورت ترمومکانیکی با یک ترکیب چند جزئی اختصاصی از اجزای بایندر مخلوط میشوند. نتیجه نهایی یک ترکیب همگن از مواد است که برای استفاده بعدی به عنوان ماده اولیه قالب گیری و دانه بندی میشود. - قالب گیری

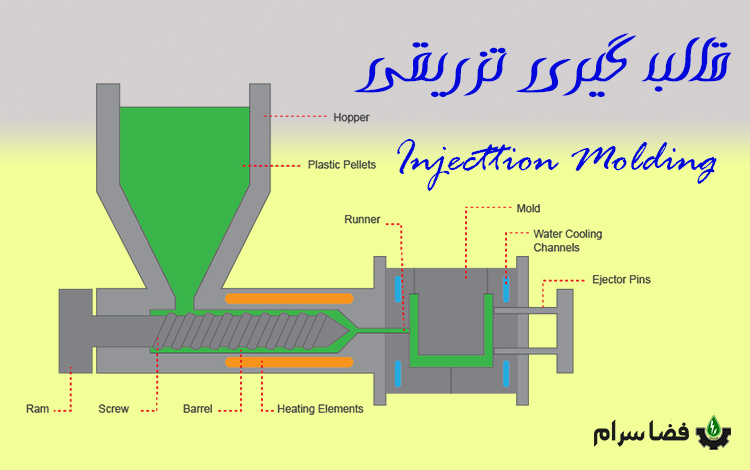

قالب گیری در دستگاه قالب گیری تزریقی استاندارد انجام میشود. ماده اولیه به وسیله گرانش وارد مخزن دستگاه قالب گیری میشود، در آنجا گرم و توسط اسکرویی که در بشکه می چرخد به سمت نازل حرکت میکند. سپس پیچ به سمت جلو فرو میرود و مواد را از طریق نازل به داخل حفرهای که به شکل مورد نیاز پیکربندی شده است، تزریق میگردد. - دی بایدینگ

قسمتهای خام در مرحله بعدی در فرآیند استخراج بایندر با حلال اختصاصی عملیات میشوند. در این مرحله به جز یکی از بایندرها حذف میشوند.

- زینترینگ

سپس قسمت خام در یکی از چندین کوره با دمای بالا قرار میگیرد. اتمسفر پخت مورد نیاز پودر سرامیکی خاص، نوع خاصی از کوره مورد استفاده را دیکته میکند.

ماشین قالب گیری تزریقی

دستگاه قالب گیری تزریقی باید قادر به نگه داشتن مواد و ارائه روشی برای وارد کردن مواد به قالب، روش باز و بسته شدن قالب و روش هایی برای کنترل زمان، دما و فشار باشد.

انواع ماشین قالب گیری:

- نوع اسکرو (Screw)

در یک ماشین اسکرو، بخش عمدهای از گرما از نیروهای اصطکاکی بین اسکرو، مواد و سیلندر میآید. - نوع پلانجر (Plunger)

دستگاه پلانجر مواد را فقط با هدایت و همرفت گرم میکند.

مشکلات فرایند

- حذف بایندر

- ثبات ابعادی

- تکرارپذیری

- هزینه ابزار

مدت زمان فرآیند

زمان لازم برای ساخت یک محصول با استفاده از این فرآین را میتوان با جمع کردن زمانهای زیر محاسبه کرد:

- زمان باز و بسته شدن قالب (2M)

- زمان تزریق (T)

زمان تزریق از تقسیم حجم قالب بر نرخ جریان به دست میآید - زمان خنک سازی (C)

- زمان خروج (E)

Total time = 2M + T + C + E

جنس قالب

قالب ها معمولا از فولاد سخت شده، Al و یا آلیاژ بریلیم مس ساخته میشوند.

مزایای روش قالب گیری تزریقی

- تولید قطعات با شکل پیچیده در یک مرحله که با روشهای سرامیکی کلاسیک ( مانند ریخته گری دوغابی، پرس و…) تولید نمیشوند.

- دقت بالای قطعات قالب گیری شده (تلرانس < 1٪)

- تا انجا که ممکن است کار بدون زباله است.

- نرخ تولید بالا

- تلرانس قابل تکرار

- طیف گستردهای از مواد را میتوان استفاده کرد.

- هزینه کم

- ضایعات کم

معایب روش

- سرمایه گذاری تجهیزات گران قیمت

- هزینههای جاری ممکن است بالا باشد

- قطعات باید با در نظر گرفتن قالب ریزی و سازه طراحی شده باشد.

برخی از قطعات که به روش قالب گیری تزریقی (Injection Molding) تولید میشوند:

- محفظه مدارهای هیبریدی

- قطعات برای اندازه گیری و سنسورهای مهندسی

- قطعات کوچک برای فن آوری پزشکی، الکترو تکنولوژی، صنعت نساجی

- نازل با قطرهای مختلف (به عنوان مثال 2 میلی متر)

- قطعات با حداکثر ابعاد 130 × 130 میلیمتر و حداکثر حجم 140 سانتی متر مکعب

دیدگاهتان را بنویسید